訂閱電子報,掌握最新科技與產業趨勢

2021/12/08

可消除非接觸式溫度測量中熱干擾的智慧解決方案

作者: Joris Roels - Melexis 溫度傳感器IC 行銷經理

隨著人們對健康和環境越來越密切的關注,溫度感應顯得日益重要。很多設備都添加了溫度感應功能,如醫用體溫計和智慧可穿戴設備等健康檢測設備。

非接觸式溫度感應可檢測在紅外線 (IR) 波長范圍內發射的能量。每個物體都以這種方式發射能量,因此我們可以通過測量能量來計算物體的溫度。但是,隨著傳感器元件尺寸越來越小,它們更容易受到熱衝擊的影響,這可能會引起測量誤差和熱噪聲。

在本篇技術文章中,Melexis 將探討非接觸式溫度感應背後的原理,以及盡可能減輕熱衝擊影響的方法。本文還將探討消除微型傳感器 IC 中外部熱干擾影響的全新智慧方案。

整合 MEMS 熱電堆技術

熱電堆溫度傳感技術因其堅固、準確和可靠而越來越多地用於醫療(包括家庭保健)和工業應用(如紅外線溫度槍)。熱電堆是一個可以將熱能轉換為電訊號的電子傳感器,其工作原理是一切物體都會發射熱遠紅外線(FIR) 輻射。

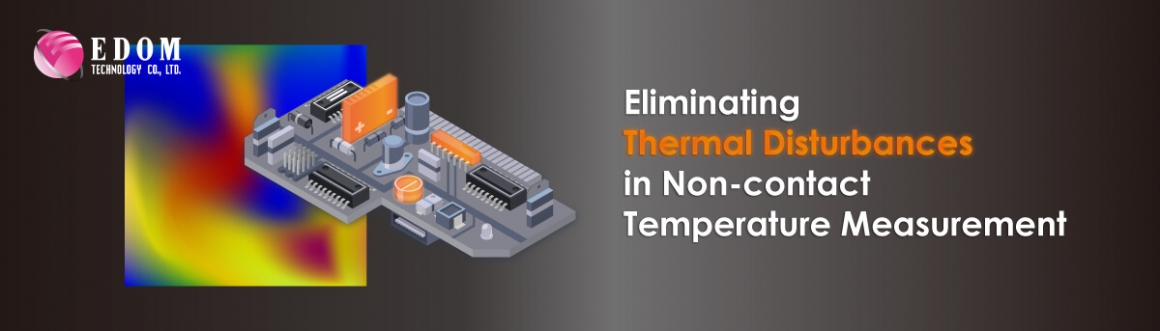

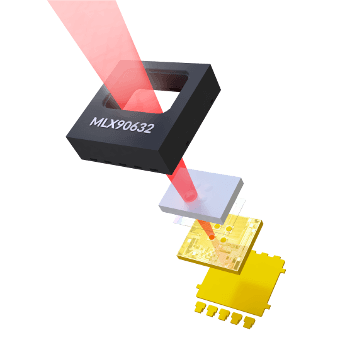

圖 1:MEMS 熱電堆傳感器 IC 的基本構造

從電子角度來說,一個熱電堆由多個串聯的熱電偶組成。這些熱電偶所產生的電壓與兩點之間的溫差成比例,通過溫差則可以用來測量相對溫度。

MEMS 熱電堆傳感器 IC 採用熱隔離薄膜。由於該熱薄膜具有低熱容,因此可以通過快速加熱進入的熱流,進而產生熱電堆可報告的溫差。將參考熱敏電阻整合到 MEMS 系統後,即可生成絕對溫度測量值。

這種測量技術的核心是斯特藩-玻爾茲曼定律,即一個黑體表面單位面積輻射出的能量與黑體本身溫度的四次方成正比。通常用斯特藩-玻爾茲曼方程表示為:

J = 黑體的輻射度 [W/m²]

η = 輻射係數(表面性質)

σ = 5.67e-8 [W/m²/K⁴],斯特藩-玻爾茲曼常數

T = 絕對錶面溫度 [K]

合理假設非金屬材料的輻射係數 (η) 約為 1,則表面溫度與輻射能量直接相關。

穩定性挑戰

溫度感應在各種應用中的作用越來越大,因此很多設備都增加了此功能,包括健康監控器和可穿戴設備,如智慧眼鏡、智慧手環和耳內設備,即“聽戴式裝置”。然而,接觸式溫度計解決方案經常出現與目標區域熱接觸不良的問題。遵循FIR原理的非接觸式溫度感應非常適合這類新應用,但是在尺寸上需要縮減溫度傳感器的尺寸。

為了將 FIR 溫度傳感器整合到可穿戴設備,技術上必須實現小型化。雖然小型化有許多好處,但同時也面臨自身的挑戰。對於這種傳感器,小型化會對溫度測量的準確度產生負面影響。

如上所述,傳感器晶片會接收來自多個熱源的輻射,從而造成熱梯度或熱衝擊,進而影響 FIR 溫度傳感器 IC,但實際上,這種輻射中只有有限的一部分真正來自被測物體。傳感器 IC 自身的封裝也是熱能來源,這意味著生成的信號中僅有一部分是有用的,而另一些則是寄生信號。在等溫條件下,膜溫度與包裝溫度一致,因此不會產生寄生信號,並且熱電堆技術的差分特性可抵銷封裝輻射的影響。然而,在許多應用中,讓傳感器 IC 處於等溫條件幾乎是不可能的。

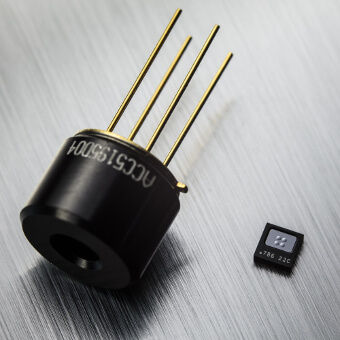

如果將小型 FIR 傳感器 IC 安裝在 PCB 上,則可能將其暴露於來自附近發熱組件(如微處理器或功率晶體管)的熱能中。 FIR 傳感器 IC 製造商試圖通過將傳感元件置於大型金屬罐(例如 TO 罐封裝)中來克服這一問題。金屬的顯著蓄熱性和高導熱性確實能在一定程度上應對快速熱梯度和衝擊的影響,但在熱特性動態變化的環境中,這種方法並不能發揮多大作用。當然,另一挑戰在於 TO 罐尺寸相對較大,並不適合可穿戴設備和聽戴式裝置等小型設備。

熱梯度主動補償

顯然,TO 罐解決方案不適合下一代健康監控設備,僅出於這一原因,我們就不得不放棄 TO 罐解決方案,尋找一種可以更好地應對使用小型 FIR 傳感器 IC 挑戰的解決方案。

通過對多種場景進行建模和表徵,並將此數據運用於複雜的補償算法中,我們終於可以對現代小型 FIR 傳感器 IC 的輸出做出修改,大幅減弱熱衝擊對其造成的影響。

通過對多種場景進行建模和表徵,並將此數據運用於複雜的補償算法中,我們終於可以對現代小型 FIR 傳感器 IC 的輸出做出修改,大幅減弱熱衝擊對其造成的影響。Melexis 的小型 MLX90632 FIR 傳感器 IC 是其中一款最新上市的晶片。這是一款採用小型 SMD QFN 封裝的非接觸式紅外線溫度傳感器 IC,針對 -20 °C 至 85 °C 的環境溫度進行出廠校準。

該產品提供商用和醫用級版本。醫用級版本針對人體溫度進行優化,可達到 ±0.2 °C 的精度。商用級版本精度略低(通常為 ±1.0 °C),但經過優化後已可用於更大的物體溫度範圍(-20 °C 至 200 °C)。

測量的溫度值是傳感器 50 度視野 (FOV) 範圍內所有物體表面的平均溫度,利用該測量值以及校準常數和複雜的板載補償算法,可以計算出環境溫度和物體溫度。

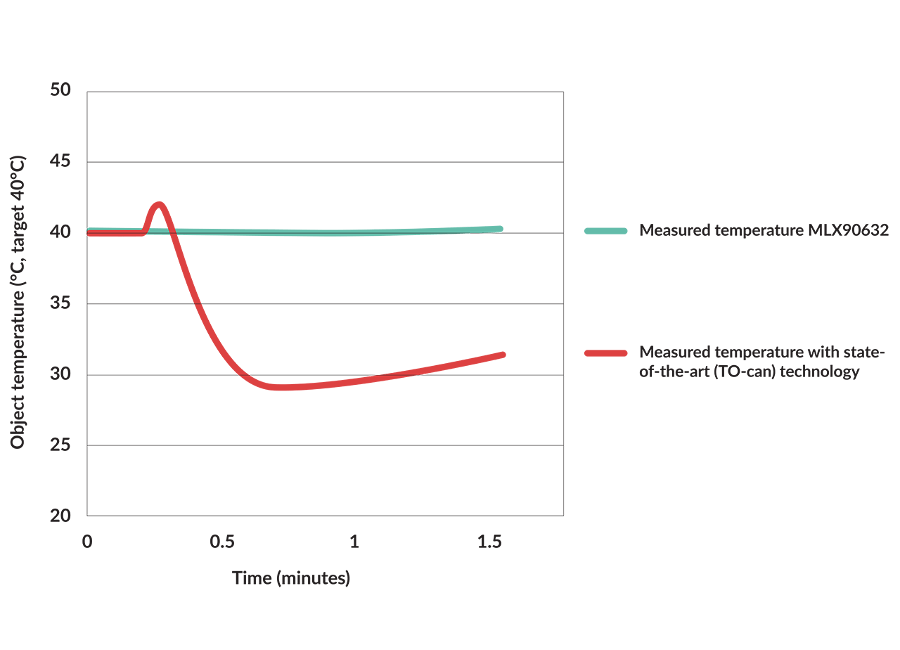

為證明主動補償的效果,Melexis 進行了一項實驗,使用 MLX90632 傳感器 IC 和先進的(TO 罐封裝)傳感器 IC 分別測量溫度在 40 °C 左右的穩定參考源。在測量過程中,這兩個傳感器 IC 附近均放有強熱源,結果如圖 2 所示。

圖 2:MLX90632 熱衝擊測試的結果

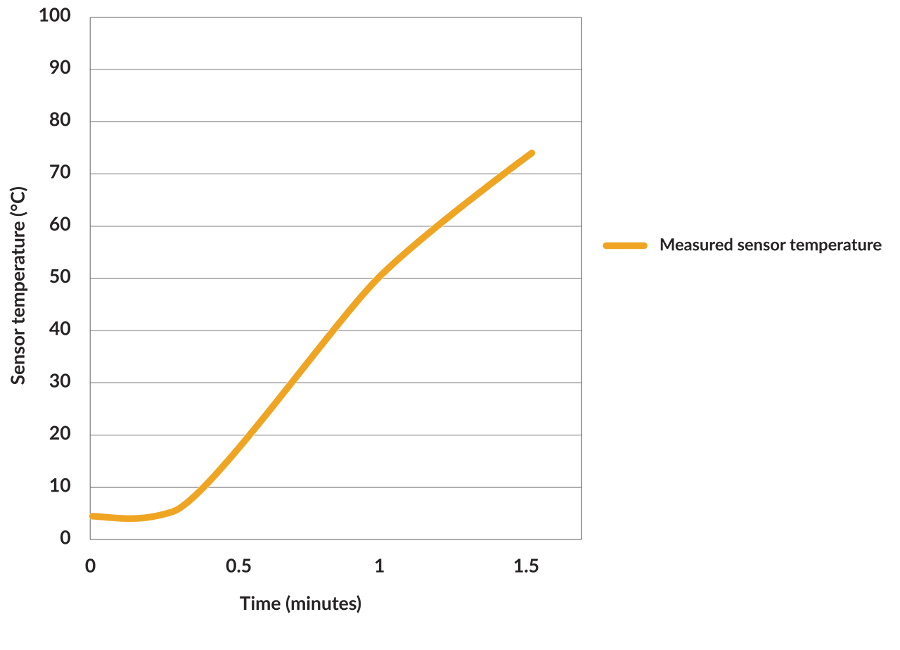

圖中顯示,在實驗之初,參考源溫度實際為 40.05°C,傳感器 IC 溫度在 2°C 左右。施加熱量後,傳感器 IC 受到熱衝擊(約為 60°C/分)的影響,我們監測了輸出。在整個測試過程中,MLX90632 的溫度讀數偏差未超過 0.25°C,表明性能非常穩定。這要歸功於先進的補償算法。 TO 罐傳感器 IC 顯示明顯誤差,表明這類裝置在此種富有挑戰性的條件下表現不佳。

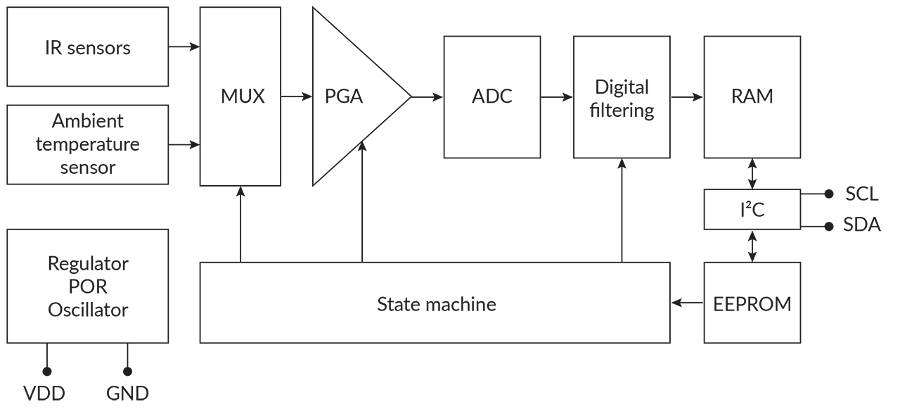

圖 3:MLX90632 紅外線溫度傳感器 IC 的方塊圖

傳感器IC內部結構

超小型傳感器 IC 包含可捕獲物體輻射能量的熱電堆,以及可測量傳感器 IC 本身溫度的元件。在熱電堆傳感元件電壓訊號儲存在板載 RAM 之前,其已經過放大、數字化和數字過濾。板載參考溫度傳感器 IC 的讀數也以相同的方式處理和儲存。狀態機器可控制傳感器 IC 的時序和功能,每次測量和轉換的結果可通過 I2C 通信介面提供給更廣泛的系統(如微控制器)。

溫度(物體和內部傳感器 IC)可以使用簡單的微控制器基於原始數據計算。

總結

溫度測量的應用日益廣泛,特別是通過智慧型手機和可穿戴設備等便攜設備測量體溫已成為家庭護理的一部分。但是,溫度測量仍然面臨兩大挑戰。

第一,傳感器 IC 元件必須尺寸足夠小才可應用於各種應用中,第二,傳感器 IC 元件必須安裝在大型金屬外殼中以提供足夠的熱容量,從而減輕快速熱衝擊的影響。

Melexis 的 MLX90632 基於熱電堆傳感技術,足以應對看似不可能完成的挑戰。 MLX90632 採用超小型 SMD 封裝,可通過採用板載主動補償和複雜的算法,在最嚴苛的條件下提供準確的溫度測量。

Article Source: Melexis Tech Talk (https://www.melexis.com/en/tech-talks/eliminating-thermal-disturbances-in-non-contact-temperature-measurement)